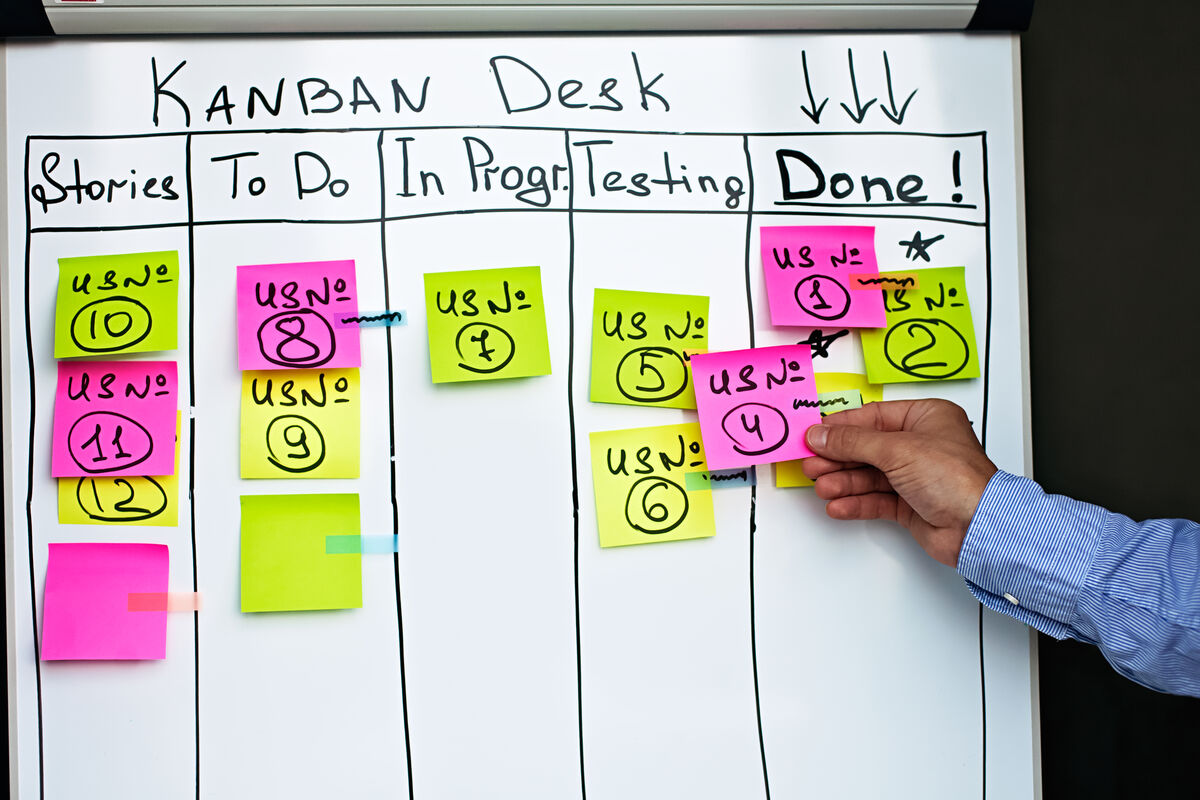

Kanban

(Quelle: karashaev - depositphotos.com)

1. Executive Summary

Kanban ist ein Lagerwirtschaftskonzept zur Organisation von mehrstufigen Produktionsprozessen in Form von miteinander verknüpften Regelkreisen und gehört zu den agilen Managementmethoden.

2. Definition

Kanban ist ein Lagerwirtschaftskonzept und eine Methode für die Produktionssteuerung, die auf dem Pull-Prinzip beruht und einen in sich selbst geschlossenen Regelkreis darstellt.

Der Begriff Kanban entstammt der japanischen Sprache und bedeutet übersetzt Karte, Tafel oder Beleg. Ursprünglich wurde Kanban in der Produktion von Toyota eingesetzt und hat von dort die agile Entwicklung in der IT und in anderen Aufgabenbereichen beeinflusst.

3. Inhalt

3.1 Arten

- Produktions-Kanban

- Lieferanten-Kanban

- Fertigwaren-Kanban

- Kunden-Kanban oder Kanban in ein Distributionszentrum

3.2 Aufbau und Ablauf

Abb. 1: Regelkreis der Produktionsstufen Quelle: YouTube

- Ziel ist die Organisation von mehrstufigen Produktionsprozessen in Form von miteinander verknüpften Regelkreisen.

- Jeder Regelkreis besteht aus einer Produktionsstufe und einem vorgelagerten Materiallager (Leanlager).

- Für jeden Produktionsprozess werden dem entsprechendem Materiallager die momentan benötigten Materialmengen entnommen.

- Fehlbestände werden von der vorgelagerten Produktionsstufe selbstständig, also dezentral, wieder aufgefüllt. Dies gilt für jeden Arbeitsgang: Der jeweils nachgelagerte Arbeitsgang entnimmt einem vorgelagertem Leanlager die benötigte, aber durch das Kanban festgesetzte Menge. Zudem befinden sich dort nur die tatsächlich benötigten Werkstücke, welche bereits für die weitere Bearbeitung in der erforderlichen Losgröße vorbereitet sind.

- Das Vorgehen orientiert sich ausschließlich am tatsächlichen Verbrauch von Materialien.

3.3 Kanban – Karte

- Physische oder elektronische Karten oder Behälter, welche Rückmeldung über Entnahme und Fertigungsgrad von Materialien in jeder Stufe geben und diese dokumentieren.

Abb. 2: Kanban Karte Quelle:www.lean-production-expert.de

Abb. 3: Teilebehälter mit Kanban Karte Quelle: www.lean-management-consult.de

- Kanban ein sehr flexibler Ansatz und kann je nach Anforderung beliebig erweitert und angepasst werden.

3.4 Prinzipien und Regeln

6 Prinzipien, um alle Vorteile der Methode ausschöpfen zu können:

- Klare Regeln: alle Regeln transparent und von allen verstanden und umgesetzt.

- Aufgabenlimit: Zahl der Karten ist zu begrenzen und auf die Anzahl der Aufgaben abzustimmen.

- Workflow: Gewährleistung, dass immer Aufgaben in Bearbeitung sind.

- Kontinuierlicher Verbesserungsprozess (KVP): Kanban-Prozess regelmäßig analysieren.

- Leadership: MA haben die Verantwortung, den Workflow zu erhalten.

- Modelle: Sind anzuwenden, um ein besseres Verständnis der Prozesse zu erreichen.

4. Vorteile und Grenzen

4.1 Vorteile

- Bestände können auf die tatsächlich benötigte Menge reduziert werden, d.h. Lagerkosten werden minimiert.

- Schnellere Durchlaufzeiten (50 – 70 %) durch ein sich selbst organisierendes System.

- Optimierte Ausnutzung der Fertigungskapazitäten (durch Berücksichtigung des jeweils aktuellen Engpasses), wodurch Verschwednungen verringert werden.

- Reduktion des Steuerungsaufwands in der Produktion durch Regelkreise.

- Mitarbeitermotivation steigt durch höhere Verantwortung und Qualifikation in den einzelnen Regelkreisen.

4.2 Grenzen

- Einseitige Ausrichtung an einer einzigen Zielgröße: Zins- und Lagerkosten; dadurch Einbußen in anderen Planungsbereichen.

- Dem System fehlt Reihenfolge- und Maschinenbelegungsplanung.

- Große Planungsprobleme im Rahmen der Einführung.

- Hoher Standardisierungsgrad nötig.

- Ungeeignet für Einzelprodukte, Sonderaufträge und Projektfertigung.

5. Anwendungsgebiete/Einsatzfelder/Voraussetzungen

- Geringe Bedarfsschwankungen bei hohem Wiederholungsgrad

- Konstante Losgrößen

- Besonders geeignet für Massen- und Sortenfertigung.

- Räumliche Nähe der aufeinanderfolgenden Produktionsstellen bzw. leistungsfähiges Transportsystem

6. Organisatorische Einbindung

Abhängig von mehreren Faktoren:

- Kanban-Art

- Größe des UN

- Art des UN

Einbindung z.B. mittels:

- Whiteboard

- Software/Tool

- Mitarbeiter Schulung

7. Beispiele

- Kühlschrank

- Klopapier-Aufbewahrung

- Apotheke

- Krankenhäuser

- McDonalds - Filialen

8. Zuordnung greenQuality – Portfolio

- 2030101_Home_of_Quality

- 20305_Home_of_Projekt

- 2030103_Home_of_Process

8.1 gQ - Knowledge - Owner

- Georg Flammersberger

8.2 Verfügbare greenQuality – Tools

- Maßnahmenmanagement

9. Verwandte Themen

- Agile Organisationsformen

- Agile Projektmanagementmethoden

10. Quellen

- https://refa.de/service/refa-lexikon/kanban

- Wöhe – Einführung in die Allgemeine Betriebswirtschaftslehre; Vahlen 24. Auflage

- https://www.ingenieur.de/karriere/arbeitsleben/alltag/kanban-agiles-projektmanagement-fuer-ingenieure-und-informatiker/

- http://www.lean-production-expert.de/lean-production/kanban-kartengestaltung.html

- https://www.youtube.com/watch?v=oqXEdgXC6-8

- https://www.kanban-system.com/de/kanban-system-was-ist-das/

- http://www.lean-management-consult.de/kanban/kanban-karte/

- https://www.ionos.de/digitalguide/websites/web-entwicklung/kanban

Fordern Sie Ihre Unterlagen zum Thema an!

Teilen Sie uns in den nebenstehenden Feldern Ihre Kontaktinformationen mit, und Sie erhalten umgehend per Mail unsere weiterführenden Unterlagen zum Blogthema in digitaler Form.

Wir bedanken uns herzlich für Ihr Interesse an greenQuality und unseren Themen!